Perbedaan antara JIT dan Kanban

- 2793

- 314

- Ms. Rene Zieme

Jit vs. Kanban

Dalam manajemen inventaris, yang terbaik adalah selalu ingat bahwa 'inventaris itu limbah'. Ini adalah filosofi yang sama yang merangkum strategi inventaris just-in-time (JT), juga dikenal sebagai Toyota Production System. Strategi ini bertujuan untuk meningkatkan pengembalian investasi bisnis dengan memotong inventaris dalam proses dan biaya membawa terkait. Salah satu elemen kunci dari sistem adalah Kanban; Istilah Jepang ini adalah kata majemuk, di mana 'kan' berarti 'visual', dan 'larangan' berarti 'kartu'; secara harfiah, Kanban mengacu pada kartu visual. Selain itu, ini memainkan peran penting dalam implementasi JIT dengan melayani sebagai alat bantu visual yang memicu tindakan. Meskipun sering dikaitkan satu sama lain, JIT dan Kanban bukan satu dan entitas yang sama. Pada artikel berikut, kami akan mendefinisikan dua istilah dan menguraikan perbedaan di antara mereka.

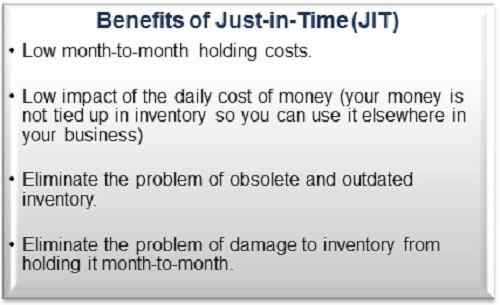

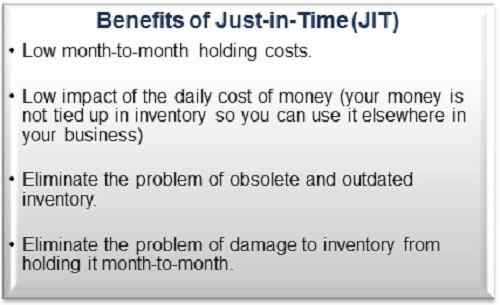

Pertama, apa itu jit? Ini adalah metode manajemen inventaris yang terbukti meningkatkan laba atas investasi, efisiensi, dan kualitas pekerjaan yang dikurangi oleh perusahaan manufaktur secara fundamental secara mendasar. JIT menganjurkan inventaris sebagai biaya yang dikeluarkan alih -alih nilai tambah, bertentangan dengan praktik bisnis tradisional. Ini berfokus pada memiliki 'materi kanan, pada waktu yang tepat, di tempat yang tepat, dan dalam jumlah yang tepat'.

Secara idealis kelihatannya, ia membawa sejumlah efek menguntungkan bagi perusahaan. 1) itu menyederhanakan aliran inventaris gudang-ke-Shelves, membuatnya lebih mudah untuk dikelola; 2) pasokan disinkronkan dengan permintaan produksi, sehingga memotong biaya penyimpanan dan waktu pengaturan/pergantian; 3) Penjadwalan produksi dan konsistensi jam kerja yang dihasilkan dari penawaran dan permintaan yang disinkronkan menyebabkan pengurangan jam lembur pekerja dan lebih banyak waktu luang untuk pelatihan dan lokakarya untuk membantu meningkatkan tingkat keterampilan mereka; 4) karyawan dengan berbagai keterampilan juga dioptimalkan dengan dialokasikan ke bagian -bagian dari proses yang membutuhkan tenaga kerja; 5) Dan terakhir, penekanan ditempatkan pada hubungan perusahaan dengan pemasoknya.

Namun, ada kerugian dari strategi ini - operasi JIT dapat membuat pemasok sangat rentan terhadap guncangan karena potensi fluktuasi permintaan. Dengan manajemen hubungan jangka panjang yang tepat dengan pemasok, downside ini dapat dikurangi seminimal mungkin.

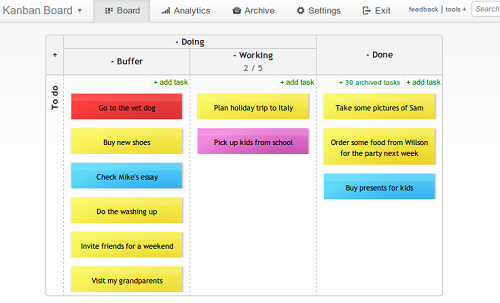

Kanban, di sisi lain, bukanlah sistem kontrol inventaris dengan sendirinya. Sebaliknya, ini adalah sistem penjadwalan yang memberi tahu perusahaan apa yang harus diproduksi, kapan harus memproduksinya, dan berapa banyak yang dihasilkan; itu adalah sifatnya yang menjadikannya elemen yang cocok dalam menerapkan JIT. Kanban digunakan sebagai indikator permintaan yang segera menandakan seluruh rantai pasokan. Begini cara kerjanya: Salah satu komponen yang diperlukan untuk membuat widget adalah 10 "baut batang dan tiba di palet. Katakanlah ada 100 baut batang pada palet; Saat palet kosong, orang tersebut merakit widget mengambil kartu yang melekat pada palet dan mengirimkannya ke area pembuatan baut batang. Palet baut batang lainnya kemudian diproduksi dan dikirim ke Widget Assembler. Intinya, Kanban adalah jenis sistem produksi 'tarik', dan setiap kartu Kanban, palet, tempat sampah, atau kotak yang dikirim ke pemasok atau produsen bagian menunjukkan permintaan umum untuk produk akhir. Akibatnya, sistem penjadwalan Kanban memungkinkan bisnis menjadi reaktif terhadap kebutuhan pelanggan alih -alih mencoba menggambar perkiraan perkiraan perkiraan.

Ringkasan

1) JIT adalah strategi manajemen inventaris; Salah satu elemennya adalah Kanban.

2) Kanban adalah jenis tarikan atau permintaan sistem penjadwalan, biasanya dalam bentuk kartu, tempat sampah, palet, atau kotak.

3) JIT menggunakan Kanban sebagai sarana untuk mencegah biaya terkait inventaris. Bersama -sama, mereka memungkinkan untuk memiliki 'bahan yang tepat, pada waktu yang tepat, di tempat yang tepat, dan dalam jumlah yang tepat'.